藤村製絲株式会社の特徴

藤村製絲株式会社は、全国に製糸工場が4400社を超えた製糸産業黄金期の1917(大正6)年に、藤村米太郎によって創立されました。

当初は、群馬県などから製糸技術者を指導員として招き、約80人で操業を始めました。大正時代には、県下に100社以上の製糸工場がありました。

昭和25年に、新しい繰糸機を設置して工場を拡大し、従業員は220名に増えました。

また、昭和32年に、県下で初めてのオートメーション(自動繰糸機)を採用し、さらなる生産向上をはかりました。

昭和58年には、品質は全国最高級糸としてNo1の評価を得ています。

高品質の生糸を作り、皇室の式典などにも使われましたが、養蚕農家の激減と和装の消費量の減少などで2005年(平成17年)2月に操業を停止しました。

製糸工場の建築様式には、独特の特徴があります。

商品のラベルにも、ちょっとしたエピソードが。

工場見学を希望される方は、こちらまで。

絹の歴史

紀元前25世紀頃、中国の王妃・西陵が繭を湯の中に落とし、それを拾い上げようとした箸に糸が巻き付いてきたのが、製糸の始まりといわれています。

古代中国の特産品であった生糸や絹織物は、中央アジアを横断する絹の道(シルクロード)を通って西方諸国に広まりました。

当時の蚕(かいこ)を育て、繭から糸にする技術は、中国では門外不出とされ、絹織物は同じ重さの金と交換されるほど貴重なものでした。

殷の時代(紀元前11世紀)には、黄河流域で養蚕がおこなわれ、絹織物も作られていました。

殷の時代、中国では絲の古代文字が使われていました

日本には、弥生時代中期に養蚕が伝わり、1~2世紀頃には織物技術が伝来したといわれています。

江戸時代には、西陣や桐生などの産地も生れ、明治5年(1872)、群馬県富岡市に旧官営富岡製糸工場が創立され著しい発展をとげました。

1930年の養蚕全盛期には、日本の生糸輸出量は史上最高となっています。

現在は、中国などの海外に押され、製糸工場は山形県と群馬県の2社のみが残り操業しています。

絲と同時代の繭の古代文字

座繰(ざぐり): 江戸時代から行なわれていた生糸作りの方法で、手で糸枠の把手を回すと、歯車の仕掛けで糸枠が回って糸が巻き取られていきます。

昔は多くの養蚕農家が、蚕を飼い、糸にして、機を織るまでの一連の作業を行なっていました。繭を釜で煮て、片方の手で糸を繰りながら、反対の手で巻き取っています。

[常田舘製糸場 蔵]

製糸工程 (繭から生糸ができるまで)

繭は、とても軽く一粒が2~3グラムしかありません。中に蛹(さなぎ)がいるので、糸になる部分はわずか0.5グラム程です。それが1200~1500mの長さの糸になります。

蚕は、4回、脱皮をくり返し、繭の中で蛹になります。

そして、10日~2週間ほどで蛾になり、繭に穴をあけて出てきます。

蛹が蛾に変わるまでの間に、繭は製糸工場に運ばれ、乾燥され、煮られ、繰られて生糸になります。

計量

農家から運ばれてきた繭を、大きな秤で計量します。

最後は、国内繭1割、輸入繭9割でした。

乾繭(かんけん)

繭を80度の乾いた熱風で乾燥し、中の蛹(さなぎ)を殺して、長期保存ができるようにします。

乾燥した繭は、生繭の40パーセントの重さになります。

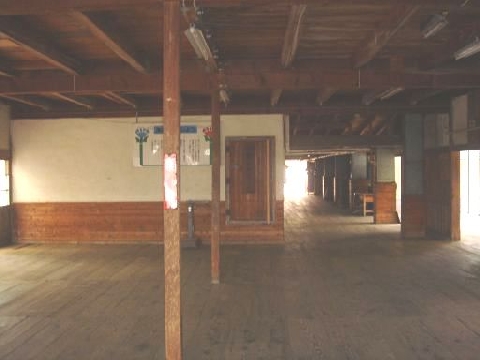

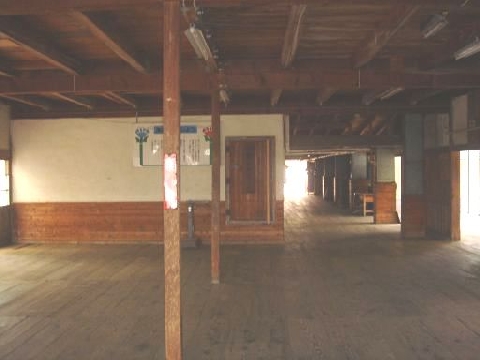

写真は、倉庫一階部分で、正面に乾燥室の扉が見えます。

選繭(せんけん)

繭をより分けます。

繭を小さなベルトコンベアーに載せ、下から照明を当てて繭の中を透かして検査します。

汚れている物、腐っている物、繭が均一に作られていない物、二つ以上のの蛹が入っている物など、良い繭と悪い繭とにより分けます。

煮繭(しゃけん)

繭の糸がほぐれやすいように、最高100度の蒸気と湯の中を20分程通します。

蚕は数万回も首を振りながら糸を吐いて繭を作るので、糸がクロスして網目状になっています。交差しているところはセリシンというタンパク質によって固着しています。

索緒(さくちょ)

糸口を取り出します。

索緒鍋(さくちょなべ)の湯に浮かぶ繭を、実子箒(みごぼうき:稲の穂の芯で作ったほうき)で軽く撫で、引き出す糸口を捜します。

繰糸(そうし)

糸の結合を良くするために、細い数本の糸に撚りをかけ、小さい枠に巻き取っていきます。

生糸の太さによって巻き取る糸の本数は6~10本。

1個の繭の巻取りが終わると、センサーが糸の太さを感知し、細くならないように次の繭から糸を自動的に継ぎ足します。

糸の節(ふし)は隙間ゲージを通る時に取り除かれ、高品質の糸を作る工夫が随所に見られます。

※生糸つくりの要の工程です。(詳しい情報はこちらから)

枠湿し(わくしめし)

生糸を水に薬品の入った大きな容器に入れ、真空ポンプで減圧して汲水させ、湿らせます。

生糸は小さな枠にきつく巻かれていて、放置すると糸に付着したセリシンのためにくっついてしまいます。大きな枠に巻き返すために、生糸を適当に湿らせ、ほぐれやすくしておきます。

揚返(あげかえし)

大枠に巻き取ります。

再繰場(さいそうば)に移された生糸を、40度の温風で乾燥させながら、大枠に巻きとっていきます。

繭糸を接着させているタンパク質を柔らかくして、糸と糸の固着をゆるめます。

外周が150cmある大枠

力糸(あみそ)

木綿糸でとじます。

最初の糸口と最後の糸口がわかるように一緒に結び、糸束が崩れないように木綿糸でとじてから(力糸掛け)、枠からはずします。

工場では、太さの違う数種類の生糸を作っているので木綿糸の色を変えて、区別します。

仕上げ1

水分調整をします。

揚返した後の生糸は水分が少なく乾燥していて、ばらつきが多いので、放縮室(ほうしゅくしつ:湿度が70~80%に調整された水分安定室)に一晩保管し、水分率を調整します。

仕上げ2

ねじってから箱詰します。

綛(かせ:巻き取った糸を枠から外し束ねた物。約210g)を、決められた規格にねじり30キロ単位で箱詰めにします。

by

Network

Communication

Note

藤村製絲株式会社の特徴

藤村製絲株式会社の特徴